Después de estudiar las técnicas de gestión y administración del mantenimiento se debe realizar un ejercicio de aplicación de estas técnicas y procedimientos para lograr un mayor dominio y concientizar al aprendiz de la importancia de estas actividades de mantenimiento

-----------------------------------------------------------------

-----------------------------------------------------------------

Ejecución de Mantenimiento

Cuestionario 1

1 . Cuál es el objetivo del mantenimiento

Unos de los objetivos del Mantenimiento es evitar las consecuencias de los

fallos de un equipo, logrando prevenir las incidencias antes de ocurra.

Hay dos objetivos fundamentales: reducir los costos de producción y garantizar

la seguridad industrial

Incrementar vida útil de los equipos, optimizar los equipos

- Brindar calidad en los equipos

- Disminuir paros de producción

- Garantizar la disponibilidad del equipo

- Conservación del equipo

- Seguridad tanto del equipo como los operación

- Menor contaminación en el ambiente

Que es una política de mantenimiento

El gerente crea las políticas de mantenimiento

La existencia de un Plan de Operaciones, el cual debe ser conocido por

todos y debe haber sido aprobado previamente por las autoridades de la

organización.

- Determinación del personal que tendrá a su cargo el mantenimiento, esto incluye, el tipo, especialidad, y cantidad de personal.

- Determinación del tipo de mantenimiento que se va a llevar a cabo.

- Fijar fecha y el lugar donde se va a desarrollar el trabajo.

- Fijar el tiempo previsto en que los equipos van a dejar de producir, lo que incluye la hora en que comienzan las acciones de mantenimiento, y la hora en que deben de finalizar.

- Determinación de los equipos que van a ser sometidos a mantenimiento, para lo cual debe haber un sustento previo que implique la importancia y las consideraciones tomadas en cuenta para escoger dichos equipos.

- Señalización de áreas de trabajo y áreas de almacenamiento de partes y equipos.

- Stock de equipos y repuestos con que cuenta el almacén, en el caso de que sea necesario reemplazar piezas viejas por nuevas.

- Inventario de herramientas y equipos necesarios para cumplir con el trabajo.

- Planos, diagramas, información técnica de equipos.

- Plan de seguridad frente a imprevistos.

Que es un indicador de mantenimiento

Es una medida que nos permite ir observando el parámetro de avance en el

cumplimiento de objetivos y metas que proporciona un medio sencillo y fiable

para medir logros, reflejar los cambios vinculados con una intervención o

ayudar a evaluar los resultados de un organismo de desarrollo.

- Fallas que afectan a la producción

- Fallas que dañan el ambiente

- Fallas que afectan la calidad del producto

- Fallas y riesgos que puedan o afectan la seguridad de la personas

Fiabilidad= probabilidad de un buen funcionamiento

Disponibilidad= posibilidad de asegurar un servicio

Mantenibilidad= probabilidad de duración de reparación

Cuáles son los tipos de mantenimiento más usados

- Mantenimiento correctivo

- Mantenimiento preventivo

- Mantenimiento predictivo

Que es una actividad de mantenimiento

Un plan de mantenimiento es el conjunto de tareas de mantenimiento

programado, agrupadas o no siguiendo algún tipo de criterio, y que incluye a

una serie de equipos de la planta, que habitualmente no son todos.

El plan de mantenimiento tiene tres tipos de actividades:

- Las actividades rutinarias que se realizan a diario, y que normalmente las lleva a cabo el equipo de operación.

- Las actividades programadas que se realizan a lo largo del año.

- Las actividades que se realizan durante las paradas programadas.

Las tareas de mantenimiento son la base de un plan de mantenimiento. Las

diferentes formas de realizar un plan de mantenimiento que se describen en los

capítulos siguientes no son más que formas de determinar las tareas de

mantenimiento que compondrán el plan.

Al determinar cada tarea debe determinarse además cinco informaciones

referentes a ella: frecuencia, especialidad, duración, necesidad de permiso de

trabajo especial y necesidad de parar la máquina para efectuarla.

Defina y nombre 3 actividades de mantenimiento preventivo

- Limpieza= limpiar suciedad que puedan generar cortos, daños, etc.

- Ajustes=ajustar piezas que están mal puestas como tornillos o componentes de una máquina que están sueltos

- Lubricación= lubricar piezas las cuales están en constante movimiento una con otras el cual si no lo tienen se genera un desgate

Defina y nombre 3 actividades de mantenimiento predictivo

- Mediciones= mediciones eléctricas tales como voltajes, corrientes, mediciones de factor de potencia

- Análisis de armónicos = análisis de Distorsión armónica ya que crea puesto que son corrientes que generan efectos negativos, son muy malos con equipos especializados en medición de armónicos

- Análisis de temperatura= con equipos especializados en lectura termografía medir zonas de calor que puedan alterar en el tiempo maquinas o equipos

Defina y nombre 3 actividades de mantenimiento correctivo

- Reparar = reparación de piezas o maquinas las cuales se puedan arreglar y no se tenga que desechar

- Cambios de piezas=cambiar piezas de que están en mal estado o malas que no dejan que la maquina funcione bien o no prenda

- Corregir= corrección de fallas en una máquina para que no vuelvan a ocurrir el daño

Que es el TPM

Mantenimiento productivo total TPM es una filosofía originaria de Japón, el

cual se enfoca en la eliminación de pérdidas asociadas con

paros, calidad y costes en los procesos de producción

industrial. TPM busca alcanzar Tres Ceros: Cero Averías, Cero Defectos y Cero

Accidentes (de personas y medio ambiente)

Cuando nacieron los diferentes sistemas de calidad de una o de Otra manera

todos y cada uno enfocaba su atención en una o más de Las llamadas “5 M”:

- Mano de obra

- Medio ambiente

- Materia Prima

- Métodos

- Máquinas

Es un sistema que garantiza la efectividad de los sistemas productivos (5

M) cuya meta es tener cero perdidas a nivel de todos los departamentos con la

participación de todo el personal en pequeños grupos.

Objetivo es “Maximizar la efectividad total de los sistemas productivos por

medio de la eliminación de sus pérdidas por la participación de todos los empleados

en pequeños grupos de actividades voluntarias”

--------------------------------------------------------------------------

Lección de un punto – LUP

Inspección

Fuente Conmutada

Introducción

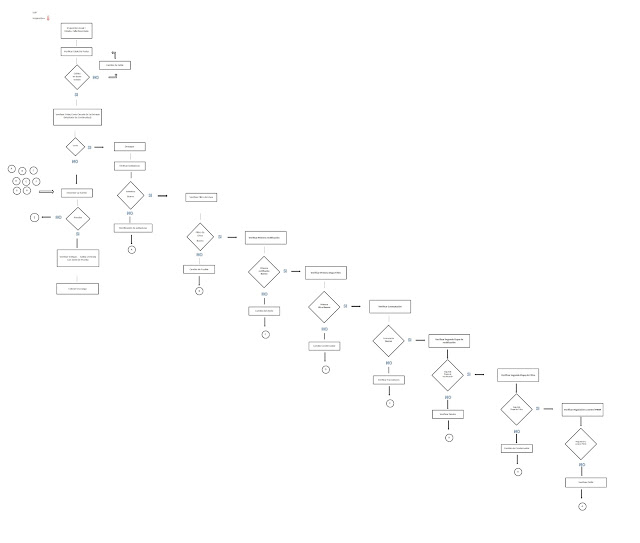

En esta practica

Descripción de

Práctica

Revisión y Reparación de una

fuente conmutada utilizando las LUPS y lo aprendido en clase

Se requiere revisar una fuente

conmutada que no enciende y siguiendo el LUP que planteamos, para la Reparación

de la fuente.

Nos entregan una fuente conmutada

para revisión

Su diagnóstico es que

no enciende

No hay comentarios:

Publicar un comentario