INSTRUMENTACION

INDUSTRIAL

Informe

Control PID

Un controlador PID es un

mecanismo de control por realimentación ampliamente usado en sistemas de

control industrial. Este calcula la desviación o error entre un valor medido y

un valor deseado.

El algoritmo del control PID

consiste de tres parámetros distintos: el proporcional, el integral, y el

derivativo. El valor Proporcional depende del error actual. El Integral depende

de los errores pasados y el Derivativo es una predicción de los errores

futuros. La suma de estas tres acciones es usada para ajustar al proceso por

medio de un elemento de control como la posición de una válvula de control o la

potencia suministrada a un calentador.

Cuando no se tiene conocimiento

del proceso, históricamente se ha considerado que el controlador PID es el

controlador más adecuado. Ajustando estas tres variables en el algoritmo de

control del PID, el controlador puede proveer una acción de control diseñado

para los requerimientos del proceso en específico. La respuesta del controlador

puede describirse en términos de la respuesta del control ante un error, el

grado el cual el controlador sobrepasa el punto de ajuste, y el grado de

oscilación del sistema. Nótese que el uso del PID para control no garantiza

control óptimo del sistema o la estabilidad del mismo.

Algunas aplicaciones pueden solo

requerir de uno o dos modos de los que provee este sistema de control. Un

controlador PID puede ser llamado también PI, PD, P o I en la ausencia de las

acciones de control respectivas. Los controladores PI son particularmente

comunes, ya que la acción derivativa es muy sensible al ruido, y la ausencia

del proceso integral puede evitar que se alcance al valor deseado debido a la

acción de control.

Para el correcto funcionamiento

de un controlador PID que regule un proceso o sistema se necesita, al menos:

- Un sensor, que determine el estado del sistema (termómetro, caudal metro, manómetro, etc.).

- Un controlador, que genere la señal que gobierna al actuador.

- Un actuador, que modifique al sistema de manera controlada (resistencia eléctrica, motor, válvula, bomba, etc.).

El controlador resta la señal de

punto actual a la señal de punto de consigna, obteniendo así la señal de error,

que determina en cada instante la diferencia que hay entre el valor deseado

(consigna) y el valor medido. La señal de error es utilizada por cada uno de

los 3 componentes del controlador PID. Las 3 señales sumadas, componen la señal

de salida que el controlador va a utilizar para gobernar al actuador. La señal

resultante de la suma de estas tres se llama variable manipulada y no se aplica

directamente sobre el actuador, sino que debe ser transformada para ser

compatible con el actuador utilizado.

Las tres componentes de un

controlador PID son: parte Proporcional, acción Integral y acción Derivativa.

El peso de la influencia que cada una de estas partes tiene en la suma final,

viene dado por la constante proporcional, el tiempo integral y el tiempo

derivativo, respectivamente. Se pretenderá lograr que el bucle de control

corrija eficazmente y en el mínimo tiempo posible los efectos de las

perturbaciones.

--------------------------------------------------------------------

Proporcional

La parte proporcional consiste en

el producto entre la señal de error y la constante proporcional para lograr que

el error en estado estacionario se aproxime a cero, pero en la mayoría de los

casos, estos valores solo serán óptimos en una determinada porción del rango

total de control, siendo distintos los valores óptimos para cada porción del

rango.

Integral

El modo de control Integral tiene

como propósito disminuir y eliminar el error en estado estacionario, provocado

por el modo proporcional. El control integral actúa cuando hay una desviación

entre la variable y el punto de consigna, integrando esta desviación en el

tiempo y sumándola a la acción proporcional. El error es integrado, lo cual

tiene la función de promediarlo o sumarlo por un período determinado; Luego es

multiplicado por una constante Ki. Posteriormente, la respuesta integral es

adicionada al modo Proporcional para formar el control P + I con el propósito

de obtener una respuesta estable del sistema sin error estacionario.

Derivativo

La acción derivativa se

manifiesta cuando hay un cambio en el valor absoluto del error; (si el error es

constante, solamente actúan los modos proporcional e integral).

El error es la desviación

existente entre el punto de medida y el valor consigna, o "Set

Point". La función de la acción derivativa es mantener el error al mínimo

corrigiéndolo proporcionalmente con la misma velocidad que se produce;

De esta manera evita que el error se

incremente. Se deriva con respecto al tiempo y se multiplica por una constante

D y luego se suma a las señales anteriores (P+I). Es importante adaptar la

respuesta de control a los cambios en el sistema ya que una mayor derivativa

corresponde a un cambio más rápido y el controlador puede responder

acordemente.

Ejemplos de usos=

- Se desea controlar el caudal de un flujo de entrada en un reactor químico. En primer lugar se tiene que poner una válvula de control del caudal de dicho flujo, y un caudal metro, con la finalidad de tener una medición constante del valor del caudal que circule. El controlador irá vigilando que el caudal que circule sea el establecido por nosotros; en el momento que detecte un error, mandará una señal a la válvula de control de modo que esta se abrirá o cerrará corrigiendo el error medido. Y tendremos de ese modo el flujo deseado y necesario. El PID es un cálculo matemático, lo que envía la información es el PLC.

- Se desea mantener la temperatura interna de un reactor químico en su valor de referencia. Se debe tener un dispositivo de control de la temperatura (puede ser un calentador, una resistencia eléctrica,...), y un sensor (termómetro). El P, PI o PID irá controlando la variable (en este caso la temperatura). En el instante que esta no sea la correcta avisará al dispositivo de control de manera que este actúe, corrigiendo el error. De todos modos, lo más correcto es poner un PID; si hay mucho ruido, un PI, pero un P no nos sirve mucho puesto que no llegaría a corregir hasta el valor exacto.

--------------------------------------------------------------------

Descripción

de práctica

Programación y

simulación de algoritmo PID en el MICROCONTROLADOR

El objetivo de esta actividad es

el desarrollo del programa que realiza el sistema de monitoreo y control PID de

un sistema térmico. Con las habilidades y competencias adquiridas, durante el

desarrollo del proyecto el aprendiz estará en capacidad de diseñar e

implementar un sistema micro controlado, Identificando cada uno de los

subsistemas que lo componen y sus

características principales. El aprendiz basado en las diferentes respuestas en

el simulador del controlador Proporcional, Proporcional-Derivativo,

Proporcional-Integral-Derivativo, analizará dichos resultados para así conocer

cada uno de los efectos de los distintos parámetros de ajuste de dicho

controlador.

Desarrolle el programa en MIKROC basado en el algoritmo

mostrado en la figura. Implemente el Hardware en PROTEUS y ajuste el programa

basado en simulaciones.

Fundamentación teórica.

Presentación de conceptos de control y contextualización del proyecto

Esta actividad tiene como

propósito que el aprendiz obtenga la

fundamentación teórica que envuelve la teoría del control. Utilizando el

material de apoyo para realizar su investigación el aprendiz realiza una

exposición donde el mismo desarrolla cada uno de los conceptos propuestos y con

la guía del instructor disipa dudas y contextualiza el trabajo en el desarrollo

del proyecto

Prepare una exposición basada en

el Glosario propuesto por el Instructor, donde exponga los conceptos planteados

en un diagrama de flujo que permita ubicar cada uno de estos términos en el

proyecto planteado al inicio de la guía; Diseño de controlador automático PID.

Cada exposición se realizará en un foro de discusión donde se desarrollarán y

aclararan los conceptos.

Conceptos básicos:

Sistema, Planta o proceso,

Control, Entrada/Salida del sistema de

Control, Entrada de referencia, Perturbación, Sistema de control realimentado,

Sistema de Control en lazo abierto y lazo cerrado, Sistema en el dominio del

tiempo y la frecuencia, función de transferencia.

--------------------------------------------------------------------

Actividad 3.2.3

Caracterización de la planta

térmica

Esta actividad pretende integrar

las actividades anteriores de desarrollo de hardware y software con los

conceptos de control y las estrategias para el desarrollo del diseño del

controlador PID propuesto. El aprendiz construirá en el simulador un sistema

térmico del cual extraerá la función de transferencia y sobre el cual realizará

los procedimientos de ajuste y simulación para verificar su correcto desempeño.

Realice

una simulación en PROTEUS de una planta térmica, obtenga la función de transferencia a través de

la respuesta de la planta a una entrada escalón (10%-20% de la entrada

nominal) en lazo abierto

--------------------------------------------------------------------

Diagrama de flujo

para implementación de MICROCONTROLADOR

--------------------------------------------------------------------

Obtención

de datos para el control PID

- · t 0= 10 segundos

- · t 1= 11 segundos

- · t 2= 25 segundos

- · P= Presente = proporcional al error

- · I= Pasado = Porporcional a la integral del error

- · D= Futuro= proporcional ala derivativa al error

Función de Trasferencia

·

P= proporcional= KP

·

I= integral = Ki

·

D= derivativo = Kd

Código

Fuente

--------------------------------------------------------------------

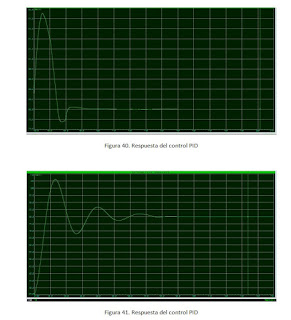

Simulación

7 Simulaciones

=

- · a+, a-

- · b+, b-

- · c+, c-

- · control PID con alto voltaje

ACP

= acción de control proporcional

ACI

= acción de control integral

ACD=

acción de control derivativa

Acción

de control proporcional aumentar y disminuir a (KP)

ACP=A*ERROR;

a

- de 0,09882

a

+ de 0.39528

Acción

de control integral aumentar y disminuir b (Ti)

ACI=b*ERROR

+ I anterior;

B-

0,004866

B+

0,019464

Acción

de control derivativa aumentar y disminuir c (TD)

ACD=0.9882*(ERROR-ERROR_

Anterior);

c- 0,4941

C

+1,9764

PID

FULL

Control

PID

--------------------------------------------------------------------

Tutorial

de uso MAXTHERMO mc 5438

Control de temperatura MAXTHERMO

MC5438

- . el SET EVALUE (S. V.) o SET POINT del PID MAXTHERMO

- . entrada del controlador PT100 y TERMOPAR

- . función AUTOTUNING ( obtener las constantes KP,TI y TD)

Para energizar, conectar el cable

de poder en los 1 y 2

El SET EVALUE (S. V.) o SET POINT del PID

MAXTHERMO

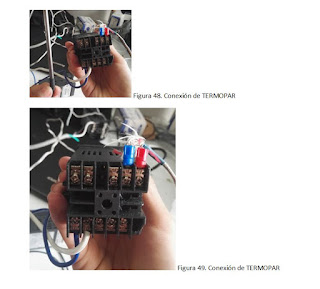

Entrada del

controlador PT100 y TERMOPAR

Previamente configurado el SET

POINT debemos primero conectar la PT100

o la TERMOCUPLA

En el esquema de

conexiones del MAXTHERMO las entrada para

los sensores que vamos a conectar se hacen en el 10, 11 y 12 de la siguiente

forma =

o Conexión

de sensor PT100, el rojo en A pin 10 y los 2 blancos en B, 11 y 12

o Conexión

de la TERMOCUPLA en el 11 y 12. Si al

momento de configurado el sensor va disminuyendo la temperatura, está mal

conectada, simplemente invertir las dos puntas

Previamente configurado el SET

POINT y conectado nuestro sensor, debemos configurar el sensor conectado

Conclusiones

De

esta práctica aprendimos nuevos conceptos y Matemáticas, todo sobre derivativo

e integral. Del control PID aprendimos que es mejor este control y más exacto,

solo que para nosotros fue un poco más complicado el PID por la obtención del

proporcional, el integral, y el derivativo, peor sin embargo después de tener

los conceptos claros no se vuelve tan difícil. De los 3 controles este es el

más preciso ya que lo mantiene en el SET POINT preciso sin más y menos, se

mantiene exacto en este caso en la temperatura que fijamos. De las simulaciones

sacamos las siguientes conclusiones, cuando solo dejamos el Proporcional y

empezamos a subir el KP y bajarlo, el control no pudo llegar hasta el SET POINT

de 80 solo llegaba hasta aproximadamente 50 0 70 y con oscilaciones; con el

proporcional y subiendo y bajando la integral notamos que ya podía llegar hasta

el SET POINT aunque este presentaba oscilaciones; con los 3 y modificando el

derivativo ya se quitaban estas oscilaciones y finalmente subiendo el voltaje

el control pudo mantener el SET PONIT en 80 no uno perfecto pero si lo pudo

sostener. De las simulaciones nos podemos dar como actúa cada algoritmo pero

como su nombre lo indica es solo simulación, y por eso los gráficos o las

muestra que nos daban de las temperatura

no eran los más precisos debido que la simulación trata de hacerlo rápido

porque en vida real en nuestro caso, el controlando la temperatura se tarda un

tiempo de calentarse pero a pasar de todo, la simulación nos da un claro

ejemplo de lo aprendido y de lo que se trata un control PID que cada parámetro

tiene una función y que es importante el trabajo de los 3 y por eso sé que

notábamos cuando el profesor nos decía que no existen combinaciones si no solo

PID.

No hay comentarios:

Publicar un comentario